【導讀】眾所周知,熔覆可以改善金屬零件的抗磨損和抗腐蝕性。雖然傳統(tǒng)的電弧焊和基于激光的方法是經濟上可行的工藝,并能帶來不錯的性能,但在熔覆過程中仍然有可能形成碳化物晶粒,從而會影響熔覆層的機械強度和壽命。本文介紹了一種新的自動化的激光工藝,能避免碳化物晶粒的形成,并探討了新一代光纖激光器如何讓該工藝不受背反射的影響。

傳統(tǒng)激光熔覆的特點

簡單地說,熔覆材料以粉末或絲狀的形式被引入到零部件的表面,隨后用激光器來選擇性地將這種材料和基材溶化到非常小的深度,以融合這兩種材料。

相比電弧焊和熱噴涂方法,激光熔覆具有幾個優(yōu)勢。具體來說,對熱量進行精準而有限的應用,可以將零部件的熱變形控制在最小比例甚至不會產生熱變形,從而免去了后續(xù)處理中再加工的需要。同時,激光熔覆也會讓沉積材料和基體材料產生很少的混合(稀釋),在熔覆層和基材之間產生真正牢固的冶金結合。

然而,幾位研究人員注意到,有時候在激光熔覆過程中發(fā)生的材料快速冷卻,會產生結合缺陷,并在熔覆層中產生一些孔隙,從而導致晶粒或其他異質顯微結構的形成。這些結構的特殊性質高度依賴于精確的激光工藝參數(shù)與采用的熔覆材料,他們還觀察到裂縫、孔隙和各種柱狀和帶狀晶粒結構的存在。每一個這樣的結構都會影響熔覆層的壽命和有效性。例如,熔覆層裂紋會為腐蝕提供溫床,甚至可能會貫通熔覆層直至基體。晶?;蚱渌⒂^結構會影響熔覆層的機械性能,并且已經被證明在某些情況下會降低熔覆層的抗拉強度。

優(yōu)化熔覆工藝

對各種工藝參數(shù)的影響進行了研究,如激光功率、激光光束掃描速度、送料速度和熔覆材料的精確配方。通過適當?shù)乜刂七@些因素,可以將不良的熔覆微觀結構的形成降至最低甚至避免這些瑕疵。具體地說,可以通過以下方法來創(chuàng)建高性能的熔覆系統(tǒng),包括精確地模擬熔覆過程、優(yōu)化熔覆材料,并在之后仔細控制熔覆工藝流程以重現(xiàn)計算結果。

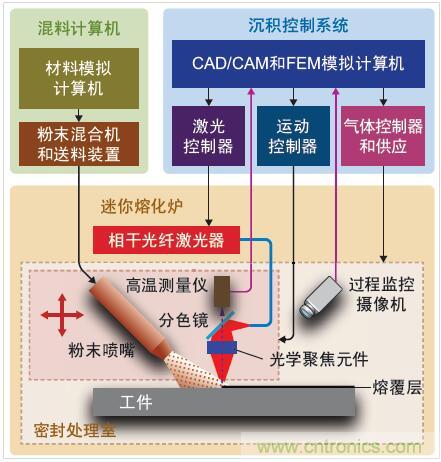

Kthener Spezialdichtungen GmbH(KSD,德國Kleinwülknitz)開發(fā)了一種“激光材料快速制造系統(tǒng)(Rapid Laser Materials Manufacturing,R:LM2)”。該系統(tǒng)由三個主要功能元件組成,即混料系統(tǒng)、迷你熔化爐和沉積控制系統(tǒng)(圖1)。

圖1:KSD的“激光材料快速制造系統(tǒng)”的主要功能元件示意圖

混料系統(tǒng)包含幾種不同的熔覆粉末以及配備了材料模擬軟件的計算機。迷你熔化爐包括光纖激光器和密封處理室,而后者包含光學聚焦元件、送粉噴嘴、運動系統(tǒng)、高溫測量儀及過程監(jiān)控攝像機。沉積控制系統(tǒng)配置了運行著CAD/CAM軟件和有限元方法(FEM)模擬軟件的計算機。

R:LM2 通過對一組有限的金屬粉末進行各種組合后來創(chuàng)建不同的熔覆層。為了根據(jù)給定的應用來選出合適的配方,需要將客戶的要求輸入到該系統(tǒng)中,包括熔覆層所需的機械性能和化學性能(如耐腐蝕性)。然后,材料模擬程序使用相圖來計算出能滿足性能要求的熔覆材料的最佳組合。

然后,沉積控制系統(tǒng)中的FEM模擬軟件接收到這個配方,并確定好熔覆工藝參數(shù),包括送粉速度、激光功率、氣體成分、需要的工藝溫度,以獲得最佳效果。在密封處理室中,金屬粉末通過噴嘴被噴涂到工件上,然后用激光熔化。熔覆區(qū)域的具體形狀由噴嘴和激光光束的運動軌跡來確定,主要是通過沉積控制系統(tǒng)中的CAD/CAM軟件來控制。沉積控制系統(tǒng)通過過程攝像機來監(jiān)控熔覆區(qū)域的尺寸和位置,并用高溫測量儀來監(jiān)控溫度,必要的時候調整參數(shù)以獲得預期的效果。R:LM2系統(tǒng)還能嚴密控制密封處理室中的氣體。這對于實現(xiàn)均勻、重現(xiàn)性好的熔覆是至關重要的。

相比傳統(tǒng)的激光熔覆,用R:LM2 系統(tǒng)打造的熔覆展現(xiàn)出非常精細的碳化物晶粒結構。這些涂層都不含孔隙或裂縫,并且可以達到 68 HRC的硬度級別。此外,該系統(tǒng)還有望顯著降低熔覆成本,因為最常見的傳統(tǒng)熔覆材料都很昂貴,例如鎳合金、碳化鎢和因科鎳合金(Inconel)。而R:LM2 所具有的復雜模擬和精準沉積能力,使其在使用成本較低的有色合金組合時也能讓熔覆層在抗腐蝕和耐磨性等方面實現(xiàn)同樣的效果。另外,該系統(tǒng)大大減少了復雜零部件的加工周期。

光纖激光器的考量

光纖激光器對于實現(xiàn)R:LM2 工藝的要求來說是一個理想的選擇,因為它們能提供所需的高輸出功率(約800W)和近紅外(NIR)波長,而且相比其他類型的激光器,如閃光燈泵浦的脈沖Nd:YAG激光器,光纖激光器的操作成本較低,保養(yǎng)周期更長。

在基于單管激光二極管泵浦的第一代光纖激光器中,數(shù)量眾多的所有泵浦組件通常被融合在一起,以實現(xiàn)最大的穩(wěn)定性。雖然這種方法一般來說具有很高的穩(wěn)健性,但是特別容易受到來自目標材料的背反射的影響。因此,在處理反射型金屬時,如銅和黃銅,必須使用某種類型的光隔離器。此外,融合組件(有時包括最終的傳輸光纖) 的使用意味著這些激光器不能現(xiàn)場維修。因此,如果任何組件稍有損壞,都必須將整個激光器運回工廠進行更換。

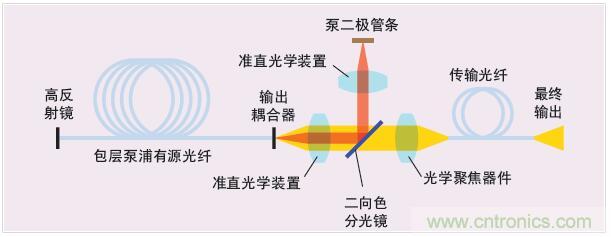

相干(Coherent)對光纖激光器的設計使用了創(chuàng)新的模塊化方法,主要是基于半導體激光器線陣(Bar),而不是激光單管(Single Emitter),來作為泵浦源。使用由分立式光學元件組成的光束組合器將這些泵浦線陣發(fā)射的光引入到增益光纖中。這個光束組合器還能校準增益光纖輸出的光束,然后其他光學元件將其有效地耦合到最終的傳輸光纖中。

光束組合器的幾何形狀能阻止背反射進入泵浦二極管激光線陣,再加上沒有易損壞的接合,使得這種設計不會受到背反射的影響(圖2)。

圖2:通過在泵浦光耦合和激光提取中使用自由空間光學元件,這種光纖激光器不會受到背反射的影響,并且可以很容易地進行現(xiàn)場維修。

這種模塊化的方法還能實現(xiàn)極具靈活性的現(xiàn)場維護,因為它使最終用戶能夠在短短幾分鐘內交換傳輸光纖。此外,其他的模塊化組件,例如泵浦二極管線陣,甚至是增益光纖,全部都可以在必要的情況下進行現(xiàn)場更換。

KSD公司在使用傳統(tǒng)結構的光纖激光器后發(fā)現(xiàn)有可靠性方面的問題,于是改為使用相干的HighLight 1000FL 1kW光纖激光器。這消除了他們曾經歷過的由背反射原因引起的操作難題。

應用

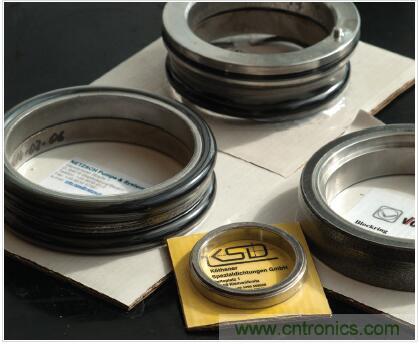

現(xiàn)在,KSD公司使用R:LM2 系統(tǒng)對工業(yè)水龍頭的墊片以及滑環(huán)或旋轉密封件的滾道承重面(圖3)進行熔覆。這種密封元件用于回轉泵、潛水泵或螺旋給料機。用于安全或控制配件的墊圈必須能承受極端的應力,如空蝕或流體流動磨損。它們一般在-255°至650°C的溫度范圍內工作,需要與研磨介質一起使用,沖數(shù)大于100,000/年。軸承表面需要在400,000千米/年的移動速度下與具有研磨性或膠粘性的高粘度介質一起工作。到目前為止,使用R:LM2 工藝制造的全鐵合金熔覆層已經被證明能有效勝任這些應用。

圖3:使用R:LM 2系統(tǒng)在滑環(huán)上熔覆鐵錳鉻(FeMnCr)奧氏體硬質合金。

KSD公司也在研發(fā)通過借助R:LM2 技術實現(xiàn)3D零件的激光增材制造方面的應用。通常情況下,首先將相對較薄(600微米)的材料層在零件壁上沉積下來形成條狀,然后再填充這些條狀之間的縫隙。

在這種工藝中,粉末利用率為70~80%,最終零件的尺寸精度在0.2~0.3毫米范圍內。這樣的尺寸精度比傳統(tǒng)的粉床法要低大約10倍,但是就像選擇性激光熔化那樣,最終的零件尺寸可以通過機械后加工來迅速獲得。在這種情況下,R:LM2方法的獨特優(yōu)點就是,借助混料計算機可以加工并沉積各種材料,具有很高的靈活性。

總而言之,一種新型的自動化激光熔覆系統(tǒng)簡化了這個工藝,并且通過使用成本較低的有色金屬合金讓熔覆更為經濟。光纖激光源的使用使得該工藝能不受背反射的影響,并且也更容易維護,這應該能幫助激光熔覆和激光增材制造被更廣泛的受眾所接受。