【導(dǎo)讀】隨著使用頻帶的高頻化�、尺寸的小型化���,基站設(shè)計(jì)越發(fā)受到有限的基板空間上可搭載的元件數(shù)量及尺寸的制約�、元件使用溫度的制約等方面的影響�,以下分享通過合理選擇電容器來解決基站設(shè)計(jì)面臨的問題����。

村田制作所為解決此類問題,將小型且具有優(yōu)良高頻特性的電容器��、減少搭載元件數(shù)量的電容器以及可保證高溫的電容器新增到產(chǎn)品陣容���。

PA周邊超過125℃���。即使是在高溫環(huán)境下也能使用的電容器

基站用PA由于電路基板和元件發(fā)熱產(chǎn)生高溫����。特別是放大晶體管發(fā)熱尤其厲害���,安裝在其周圍的DC截止用���、匹配用電容器也經(jīng)受高溫。此外�,接受放大電力的電容器本身放熱也升高。

傳統(tǒng)對(duì)策及其界限

作為DC截止用��、匹配用電容器使用的多數(shù)High-Q電容器的使用溫度上限是125℃���。因此��,利用散熱器設(shè)計(jì)等放熱方法來降低周圍溫度����,通過改變DC截止用電容器的使用方法和抑制電容器本身發(fā)熱�����,使125℃保證的電容器能夠正常使用�。

但是�����,近年來隨著Multiple-Output化(Tx增加)加速�����,一方面元件數(shù)量增加,而由于基站尺寸小型化�,散熱器等散熱對(duì)策可用的空間越來越少。使用頻帶的進(jìn)一度高頻化���,元件發(fā)熱進(jìn)一步增大����,將電容器周邊溫度和自身發(fā)熱抑制在125℃�,在電路設(shè)計(jì)上的制約案例中變得尤為顯著。

村田制作所的High-Q電容器���,除傳統(tǒng)125℃保證品(C0G特性)�����,又將150℃保證品(X8G特性)新增到產(chǎn)品陣容�。通過降低DC截止用、匹配用電容器周邊溫度的制約�����,可提高設(shè)計(jì)自由度���。

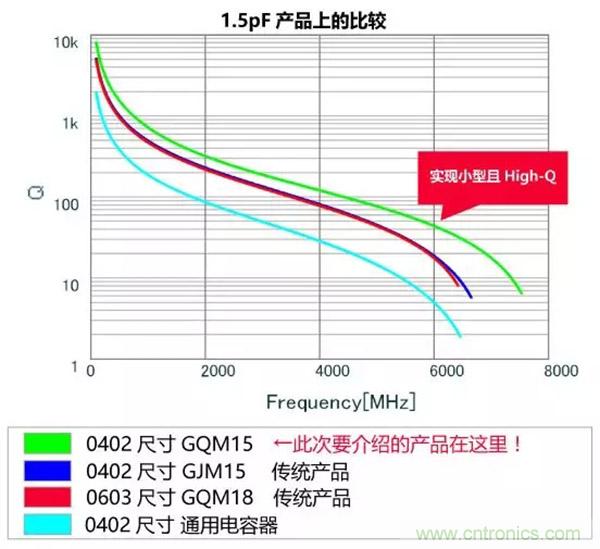

即使小型·低容量也可改善高頻Q值

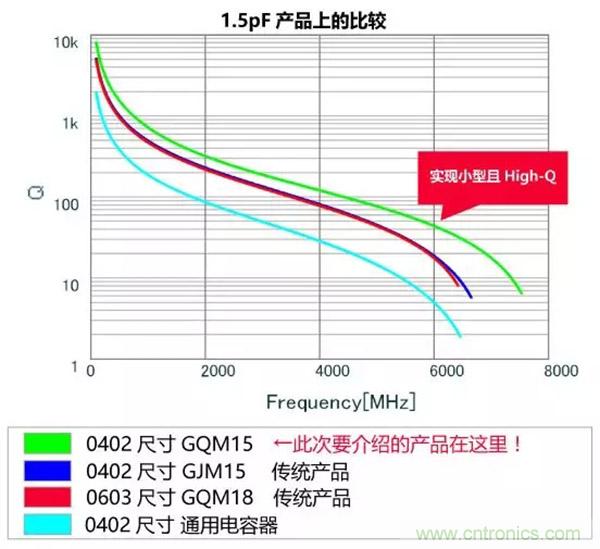

隨著基站用PAMultiple-Output化(Tx的增加)�,安裝元件數(shù)量增加�����,另一方面設(shè)備尺寸則要求和原先一樣或者更加小型化�����,因此電路基板的高密度化就變得越發(fā)重要�。匹配用電容器尺寸變小自然不錯(cuò),但是一般來說����,尺寸小的電容器Q值變低,額定電壓也變低����。此外�,因?yàn)轭l帶越高Q值越低����,所以盡可能選擇Q值高的電容器,但以高頻標(biāo)準(zhǔn)選擇的靜電容量小的電容器�,在構(gòu)造上、High-Q規(guī)格上與標(biāo)準(zhǔn)規(guī)格相比����,很難獲得Q值的改善效果�����。

村田制作所的High-Q電容器除傳統(tǒng)的0603尺寸外��,還新增0402尺寸到產(chǎn)品陣容��。通過獨(dú)創(chuàng)的構(gòu)造���、材料����,即使靜電容量值很低��,與標(biāo)準(zhǔn)規(guī)格產(chǎn)品(GRM系列)相比,也可實(shí)現(xiàn)高Q值��。因兼具匹配用電容器的小型化和高Q值�,有助于實(shí)現(xiàn)高頻PA電路設(shè)計(jì)的高密度化。

充分利用有限的基板面積���。雙層疊加高容量電容器

伴隨著基站PA用GaN高頻大電力晶體管的普及�,與傳統(tǒng)的Si LDMOS晶體管相比���,大電力化���、高溫動(dòng)作對(duì)應(yīng)、高速(高頻)工作對(duì)應(yīng)等PA性能顯著提升�����。晶體管性能提升的同時(shí)��,這也意味著周邊元件需要具有更加嚴(yán)酷的使用環(huán)境耐性��。

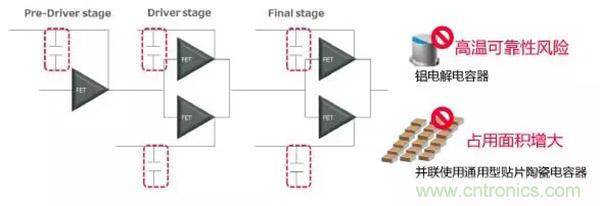

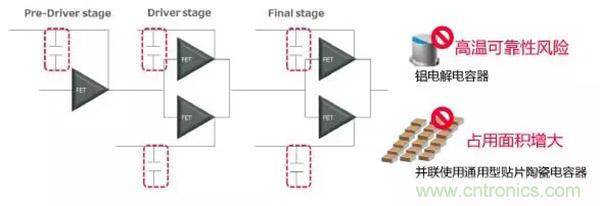

要怎樣抑制陶瓷電容器的占有面積

為使PA動(dòng)作穩(wěn)定��,使用環(huán)境變化對(duì)于選擇大靜電容量所需要的Vdrain的晶體管用電容器產(chǎn)生很大的影響。

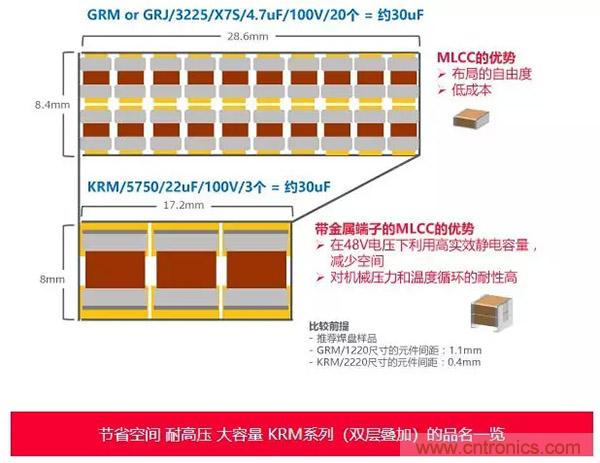

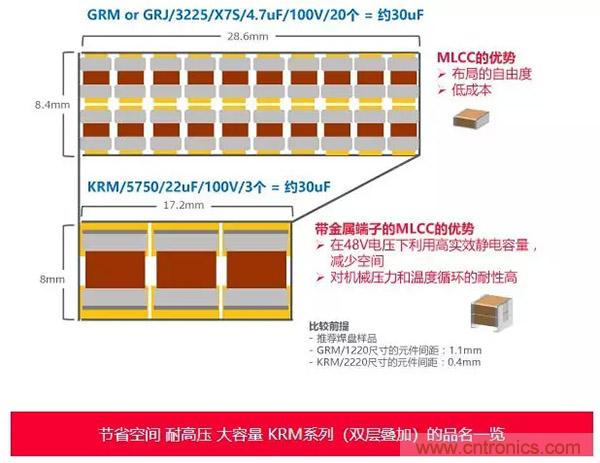

電解電容器具有每個(gè)都能獲得大的靜電容量的好處���,但因在類似基站PA這樣的高溫���、在長時(shí)間連續(xù)工作的環(huán)境下存在可靠性方面的風(fēng)險(xiǎn),所以不受歡迎?��,F(xiàn)在Vdrain的晶體管用電容器多采用通過將10~20個(gè)1210尺寸的多層陶瓷電容器(125℃保證��、50Vdc~100Vdc���、4.7uF~10uF)并列連接,保證靜電容量的設(shè)計(jì)���。

但是近幾年,通過使用GaN晶體管使大電壓工作成為可能�,設(shè)計(jì)出漏極電壓從28V提升至48V也能工作的產(chǎn)品。高介電質(zhì)常數(shù)的陶瓷電容器隨著施加電流增大���,具有靜電容量的實(shí)效值變低的特性����,所以為了確保靜電容量�,必須增加并聯(lián)連接電容器�����。一方面�����,由于Multiple-Output化�����,安裝元件數(shù)量增加����,去耦用電容器的占用面積反倒需要減少��。

村田制作所將通過使用雙層疊加MLCC�,獲得小占用面積大靜電容量的帶有金屬端子的電容器增至產(chǎn)品陣容。大型(2220)尺寸的片狀多層陶瓷電容器可以不用擔(dān)心由于機(jī)械壓力產(chǎn)生的裂紋和溫度循環(huán)產(chǎn)生的焊接裂紋�。通過金屬端子吸收壓力,成功將風(fēng)險(xiǎn)控制到超小�����。通過實(shí)現(xiàn)晶體管Vdrain去耦用電容器節(jié)省空間和大容量的特性,能夠提高設(shè)計(jì)的自由度�����。