【導(dǎo)讀】基于傳感器的過程監(jiān)控和預(yù)測(cè)性維護(hù)有望實(shí)現(xiàn)零停機(jī)時(shí)間�,降低維護(hù)成本�����,改善工人安全性���。這些長期利益還沒有獲得肯定����,而之前提供的技術(shù)則存在各種限制����,或者存在管理成本問題或風(fēng)險(xiǎn),弊大于利����。

與嘗試借助一項(xiàng)技術(shù)解決復(fù)雜問題不同���,更謹(jǐn)慎����、更具策略性的全系統(tǒng)振動(dòng)監(jiān)控視圖可實(shí)現(xiàn)技術(shù)的長期價(jià)值�����。

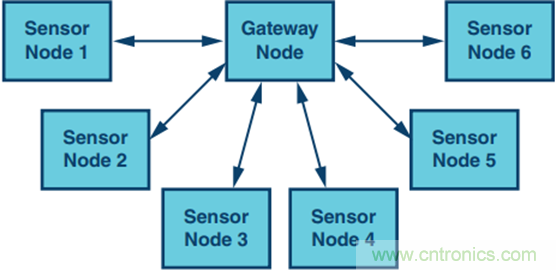

現(xiàn)在�����,傳感器和傳感器處理方面的技術(shù)發(fā)展可實(shí)現(xiàn)完全嵌入式 自主檢測(cè)系統(tǒng)的部署�����,并且能夠可靠地對(duì)設(shè)備缺陷、不平衡����、 性能變化以及其他異常進(jìn)行檢測(cè)和分析,如圖1所示����。

圖1. 狀態(tài)監(jiān)控和維護(hù)的自動(dòng)化代表無線檢測(cè)網(wǎng)絡(luò)的高價(jià)值目標(biāo)

實(shí)現(xiàn)完全嵌入式自主檢測(cè)系統(tǒng)前,必須分析并考慮以下四個(gè)主 要系統(tǒng)設(shè)計(jì)方面:

1. 訪問高可信度過程數(shù)據(jù)

2. 解析和分配數(shù)據(jù)

3. 考慮過程變化

4. 了解最新技術(shù)發(fā)展

訪問高可信度過程數(shù)據(jù)

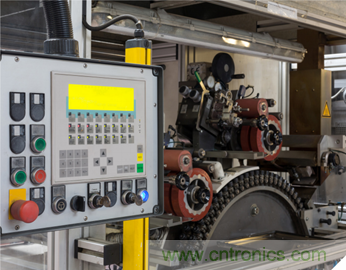

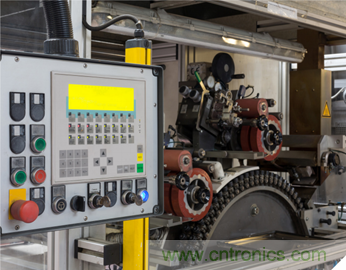

與靈敏電子元件制造業(yè)一樣�,過程監(jiān)控在高價(jià)值設(shè)備的生產(chǎn)設(shè) 施中可能極其重要。在這種情況下���,裝配線的細(xì)微變化也可能 會(huì)導(dǎo)致工廠產(chǎn)量減少��,最終設(shè)備的主要技術(shù)參數(shù)變化�����。過去的 方法是利用手持式振動(dòng)探頭��,如圖2所示�。這種方法的一個(gè)主要 缺點(diǎn)是不能進(jìn)行可重復(fù)測(cè)量���。探頭位置或角度稍有改變���,就會(huì) 產(chǎn)生不一致的振動(dòng)剖面��,從而難以進(jìn)行精確的時(shí)間比較����。該方 法的另一個(gè)局限性是無法實(shí)時(shí)指出振動(dòng)偏移�����。

圖2. 當(dāng)前采用的設(shè)備變化監(jiān)控方法缺乏可重復(fù)性和可靠性

解析和分配數(shù)據(jù)

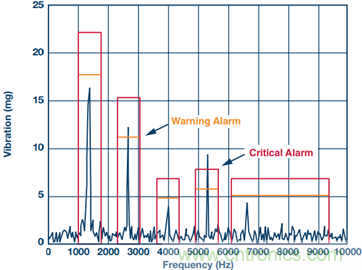

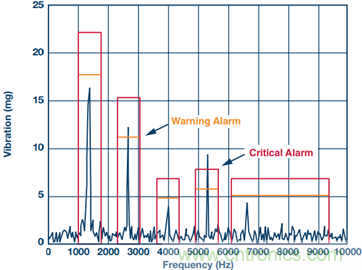

工廠設(shè)備通常有多種振動(dòng)源(軸承缺陷��、不平衡和齒輪嚙合)�,其 中包括設(shè)計(jì)帶來的振動(dòng)源��,例如在正常工作過程中產(chǎn)生振動(dòng)的 鉆孔機(jī)或壓制機(jī)���?���;跁r(shí)間的分析會(huì)產(chǎn)生一個(gè)綜合所有這些振 動(dòng)源的復(fù)雜波形�,如果不進(jìn)行快速傅里葉變換(FFT)分析���,它提 供的信息難以辨別。借助嵌入式FFT功能���,自主傳感器可實(shí)現(xiàn)實(shí) 時(shí)通知����。

許多既有解決方案以壓電傳感器為基礎(chǔ)����,其集成度一般非常低,需要依賴FFT外部計(jì)算和分析�。這不僅使得實(shí)時(shí)通知毫無可能,而且將大部分額外設(shè)計(jì)工作推給了設(shè)備開發(fā)人員�����。但是��,如果傳感器內(nèi)嵌FFT分析功能�,就能即時(shí)確定振動(dòng)偏移的具體來源(圖3)。從完全集成的傳感器開始也可將設(shè)備開發(fā)人員的開發(fā)時(shí)間縮短6至12個(gè)月�����。

圖3. 帶可編程濾波和調(diào)諧控制功能的嵌入式FFT分析

既有解決方案的另一個(gè)問題是大部分都只有模擬輸出,這會(huì)導(dǎo)致信號(hào)在傳輸過程中衰減��,而且離線數(shù)據(jù)分析非常復(fù)雜��??蓮恼駝?dòng)監(jiān)控受益的大多數(shù)工業(yè)設(shè)備往往存在于高噪聲、運(yùn)動(dòng)�、無法接近、甚至危險(xiǎn)的環(huán)境中���。因此��,業(yè)界迫切希望降低接口電纜的復(fù)雜性����,并且在源端執(zhí)行盡可能多的數(shù)據(jù)分析工作�����,以便捕捉到盡可能準(zhǔn)確的設(shè)備振動(dòng)狀態(tài)信息��。

集成式�����、無線(最好)的智能傳感器有助于直接使用�,并且可在顯著降低成本的同時(shí)大幅簡(jiǎn)化傳感器網(wǎng)絡(luò)的部署。但是�����,部署后仍然存在一些復(fù)雜問題���,如果不提前處理�����,就可能會(huì)降低系統(tǒng)的完整性��。

考慮過程變化

在工廠環(huán)境中���,振動(dòng)曲線較復(fù)雜、有時(shí)間偏移�����,并且易受設(shè)備����、材質(zhì)和位置的變化影響�。確定在哪里放置傳感器非常重要���,其主要決定因素是設(shè)備類型�、環(huán)境和設(shè)備的壽命周期�����。采用高成本傳感器元件時(shí)���,探測(cè)點(diǎn)僅限于一個(gè)或幾個(gè)�,因此這個(gè)問題顯得更加重要�。更重要的考慮因素是傳感器數(shù)據(jù)本身的完整性。如果沒有可靠的傳感器��,識(shí)別出的性能變化可能是由于設(shè)備或傳感器產(chǎn)生�。

基線設(shè)備響應(yīng)是針對(duì)設(shè)備壽命周期變化調(diào)整傳感器分析程序時(shí)的一個(gè)重要工具。利用簡(jiǎn)單的模擬傳感器就能獲得基線設(shè)備響應(yīng)��,即讓操作人員進(jìn)行測(cè)量���,執(zhí)行離線分析,并將此數(shù)據(jù)與適當(dāng)?shù)臉?biāo)志一起離線存儲(chǔ)在特定設(shè)備和探頭位置上。更好且更不易出錯(cuò)的方法是將基線FFT存儲(chǔ)在傳感器頭部����,這樣數(shù)據(jù)永遠(yuǎn)不會(huì)誤放?���;€數(shù)據(jù)還有助于確定報(bào)警電平,該值最好也直接在傳感器上編程��。這樣的話���,隨后的數(shù)據(jù)分析和采集中����,如果檢測(cè)到警告或故障條件����,就可以產(chǎn)生實(shí)時(shí)中斷。

無論是何種技術(shù)方法����,適用的振動(dòng)分析程序都應(yīng)該要能夠監(jiān)控?cái)?shù)十甚至數(shù)百個(gè)位置。在一臺(tái)設(shè)備的整個(gè)壽命周期中��,可能需要獲得成千上萬條記錄。預(yù)見性維護(hù)程序的完整性取決于傳感器采集點(diǎn)的位置和時(shí)間的適當(dāng)映射�����。為將風(fēng)險(xiǎn)降至最低�����,以及獲得最有價(jià)值的數(shù)據(jù)�����,傳感器應(yīng)具有唯一的序列號(hào)和嵌入式存儲(chǔ)器�����,并且能夠給數(shù)據(jù)添加時(shí)間戳�����。

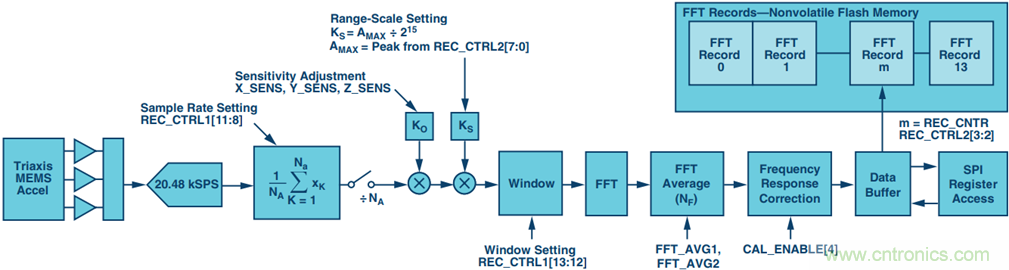

即使具有如前所述的良好可追溯性�,也存在更具挑戰(zhàn)性的問題,即如何以最優(yōu)方式捕捉到設(shè)備性能的細(xì)微變化�,并使傳感器適應(yīng)各種設(shè)備。由于信號(hào)和傳感器調(diào)理和處理取決于具體的設(shè)備及其壽命濁氣�����,因此傳感器設(shè)計(jì)過程中存在多個(gè)重要考慮因素��。

例如���,設(shè)計(jì)人員需要確定����,傳感器應(yīng)針對(duì)設(shè)備故障可能性較小的早期階段進(jìn)行配置�,還是針對(duì)故障可能性較大且更具危害性的晚期階段進(jìn)行配置?最好使用可在系統(tǒng)內(nèi)編程的傳感器��,以便能夠在壽命周期內(nèi)根據(jù)變化調(diào)整配置����。例如,相對(duì)較稀疏的監(jiān)控(功耗最低)應(yīng)在早期使用�,觀察到變化(警告閾值)后,應(yīng)重新配置為頻繁(監(jiān)控周期由用戶設(shè)置)監(jiān)控����。

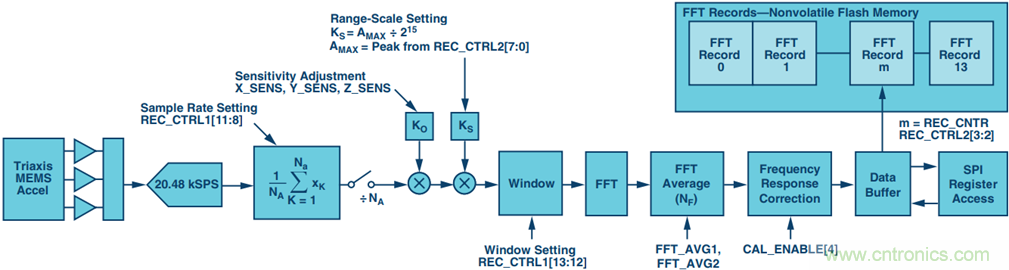

嵌入式模數(shù)轉(zhuǎn)換和處理(例如在傳感器頭部和設(shè)備之外)可實(shí)現(xiàn)系統(tǒng)內(nèi)配置和調(diào)諧,如圖4所示�。理想的傳感器應(yīng)提供一個(gè)簡(jiǎn)單的可編程接口���,通過快速基線數(shù)據(jù)采集來簡(jiǎn)化設(shè)備設(shè)置、濾波操作��、報(bào)警編程和不同傳感器位置的試驗(yàn)���。這種相同的可調(diào)諧性與嵌入式基線性能數(shù)據(jù)結(jié)合后��,便可在系統(tǒng)內(nèi)對(duì)設(shè)備的壽命周期使用嵌入式傳感器特性�。

圖4. 完全嵌入式智能振動(dòng)監(jiān)控系統(tǒng)的典型集成方式

了解最新技術(shù)發(fā)展

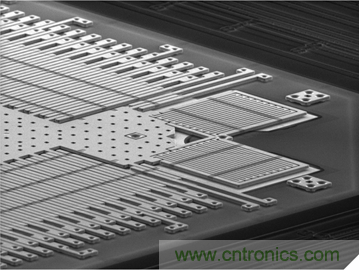

上文重點(diǎn)討論了現(xiàn)有與過程控制和預(yù)見性維護(hù)相關(guān)的傳感器振動(dòng)監(jiān)控方法的改善之道�����。由于容錯(cuò)能力和監(jiān)控是問題的核心所在���,應(yīng)嚴(yán)格審核傳感器本身的可靠性��。如果傳感器發(fā)生故障(性能變化)��,而不是設(shè)備發(fā)生故障����,該怎么辦呢?或者����,如果采用完全自治工作的傳感器,我們對(duì)傳感器持續(xù)正常工作能有多大信心呢��?對(duì)于許多傳感器�����,如壓電傳感器等���,這些情況確實(shí)會(huì)造成嚴(yán)重的限制,因?yàn)樗鼈儫o法提供任何系統(tǒng)內(nèi)自測(cè)�。高可信度預(yù)見性過程控制程序的基本要求是能夠?qū)鞲衅鬟M(jìn)行遠(yuǎn)程自測(cè)。這一點(diǎn)現(xiàn)可使用部分MEMS傳感器(圖5)做到�,其中的嵌入式數(shù)字自測(cè)能夠填補(bǔ)可靠振動(dòng)監(jiān)控系統(tǒng)的最后空白。

圖5. MEMS振動(dòng)傳感器可提供傳感器自測(cè)的附加優(yōu)勢(shì)

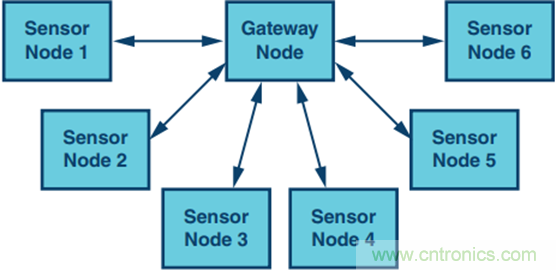

通過將MEMS振動(dòng)檢測(cè)與無線連接相結(jié)合��,解決方案現(xiàn)可使多個(gè)遠(yuǎn)程檢測(cè)接點(diǎn)通過各種無線標(biāo)準(zhǔn)接口與網(wǎng)關(guān)節(jié)點(diǎn)通信�����,從而能夠整合數(shù)據(jù)并進(jìn)行進(jìn)一步離線趨勢(shì)分析和學(xué)習(xí)(圖6)���。

圖6. 六個(gè)遠(yuǎn)程傳感器接點(diǎn)自主檢測(cè)�、收集、處理數(shù)據(jù)并無線傳送至中央控制器節(jié)點(diǎn)

無線連接還可確保振動(dòng)檢測(cè)的部署更具普遍性����。此類完全集成的傳感器無需依賴于翻新接線/基礎(chǔ)設(shè)施,不僅能夠更精確可靠地檢測(cè)出性能變化���,而且能夠顯著降低預(yù)付和重復(fù)維護(hù)成本�。

最后�,通過將轉(zhuǎn)換與具有基于云的分析系統(tǒng)的嵌入式連續(xù)監(jiān)控系統(tǒng)耦合,可對(duì)當(dāng)前的設(shè)備監(jiān)控領(lǐng)域中的信息和專門技術(shù)產(chǎn)生成倍的影響�����。借助由MEMS方法實(shí)現(xiàn)的更加可靠���、功能更強(qiáng)的傳感器接點(diǎn)�����,此傳感器到云模型將幫助實(shí)現(xiàn)期待已久的實(shí)時(shí)潛力��,以及基于條件的預(yù)測(cè)性維護(hù)���。

推薦閱讀: