【導(dǎo)讀】電動車 (EV) 的發(fā)貨量正在迅速增長,預(yù)計 21 世紀 20 年代還將加速發(fā)展。主要汽車制造商都已經(jīng)推出了電動車或已制定了推出計劃,它們還積極與伙伴合作,研究最佳的動力電子學(xué)方案,從而盡量延長單次充電行駛里程和降低成本。

電動車 (EV) 的發(fā)貨量正在迅速增長,預(yù)計 21 世紀 20 年代還將加速發(fā)展。主要汽車制造商都已經(jīng)推出了電動車或已制定了推出計劃,它們還積極與伙伴合作,研究最佳的動力電子學(xué)方案,從而盡量延長單次充電行駛里程和降低成本。SiC 器件的主要應(yīng)用如圖 1 所示,預(yù)測數(shù)據(jù)表明,到 2030 年,SiC 的發(fā)貨量有望達到 100 億美元。電動車最重要的動力元件是電動車牽引逆變器,我們將在之后的文章中討論。其他重要轉(zhuǎn)換器有車載充電器和直流轉(zhuǎn)換器。它們越來越多地涉及雙向功率流,并因快速開關(guān)和出色的寄生二極管行為而大大獲益。SiC FET 產(chǎn)品現(xiàn)已符合 AEC-Q101 要求,可滿足這些需求。我們會討論主要拓撲結(jié)構(gòu),查看使用 SiC 器件的優(yōu)勢,尤其是在電壓較高 (500-800V) 的電池系統(tǒng)中。

圖 1:UnitedSiC 優(yōu)勢

車載充電器拓撲結(jié)構(gòu)

車載充電器 (OBC) 位于車內(nèi),所以它必須能夠使用功率密度和能效都盡可能高的轉(zhuǎn)換器拓撲結(jié)構(gòu),以便減小自身體積和重量。選擇哪種拓撲結(jié)構(gòu)取決于功率范圍,可以是 6.6KW、11KW,也可以是 22KW(電動客車)。在部分情況下,車載充電器可以是雙向的,這意味著電路不僅允許電池從電網(wǎng)獲得電流,電動車還可以充當(dāng)分布式電源向電網(wǎng)饋電。在這種模式下,電是反向流動的,但是峰值運行功率可能比電池充電額定值低(一半)。

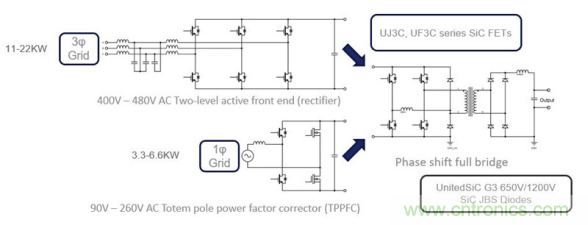

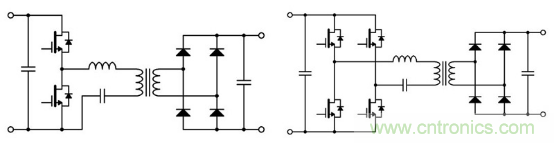

圖 2 顯示的是專為單向功率流設(shè)計的車載充電器的兩種配置。電路有兩個主要部分,前端整流器級和直流轉(zhuǎn)換器級。整流器級對交流主電源電壓進行整流,提供具有統(tǒng)一功率因數(shù)的直流軌。之后,直流到直流全橋移相級提供精確控制的輸出,以便為電池組充電。在鋰離子電池充電過程中,電路首先在控制電流模式下運行,然后在功率恒定模式下運行以實現(xiàn)快速充電,最后在電壓恒定模式下運行,直至電池充滿。

圖 2:專為單向功率流設(shè)計的車載充電器中的兩種配置

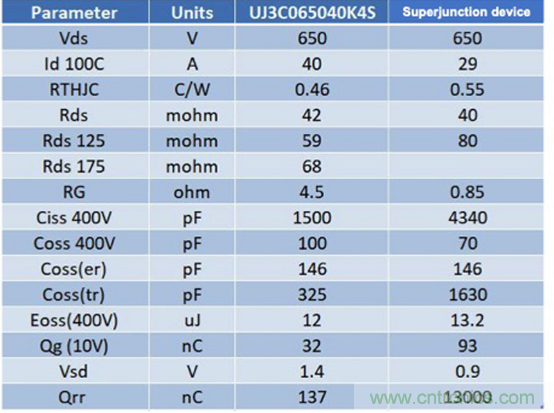

為了盡可能提高整流器級的能效,無橋拓撲結(jié)構(gòu)越來越受歡迎,因為它可以避免二極管整流器橋的導(dǎo)電損耗。圖 2 顯示的圖騰柱 (TPPFC) 電路,可以用于功率電平較低的情況。該電路含快速開關(guān)相腳,而其他電路則以線路頻率開關(guān)??焖匍_關(guān)腳可以在連續(xù)導(dǎo)電模式 (CCM) 和臨界導(dǎo)電模式 (CRM) 下運行。在連續(xù)導(dǎo)電模式下,開關(guān)打開存在困難,最佳選項是使用含有出色低 QRR 寄生二極管的寬帶隙開關(guān)。圖 3 比較了器件參數(shù),包括將 UnitedSiC FET 的 QRR 與先進的超結(jié)器件進行比較。如果開關(guān)頻率超過 20kHz,則必須使用寬帶隙開關(guān),而 UnitedSiC FET 提供的標(biāo)準柵極驅(qū)動將使得插入 UnitedSiC FET 以及從超結(jié)器件升級為 UnitedSiC FET 變得十分簡單。

圖 3:器件參數(shù)比較,包括 UnitedSiC FET 的 QRR 與先進的超級器件的比較

如果使用臨界導(dǎo)電模式,則峰值電流會變得更高,為感應(yīng)器帶來額外的約束,并需要導(dǎo)通電阻更低的開關(guān)。在沒有硬打開的情況下,可以使用硅基超結(jié) FET,至少在較低的總線電壓下可以。即使在這種情況下,使用 SiC FET 也行得通,因為現(xiàn)在有導(dǎo)通電阻非常低的選件,而與采用類似導(dǎo)通電阻的超結(jié) FET 相比,SiC FET 的價格也越來越有競爭力。此外,利用 1200V SiC FET,該拓撲結(jié)構(gòu)可以擴展到更高的直流軌電壓,從而使用最小的開關(guān)次數(shù)增加功率輸出。

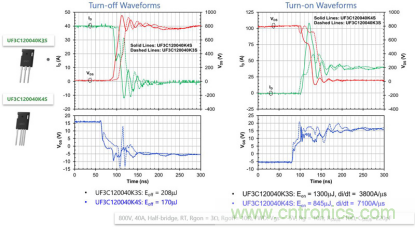

對于 11-22KW 這樣較高的功率電平而言,3 相有源前端整流器是出色的選件??偩€電壓通常為 600-800V,因而需要使用 1200V 器件。此外,圖 2 中的雙電平 3 相電路需要開關(guān)損耗低且 QRR 低的開關(guān),從而使得 SiC FET 取代 IGBT 成為更好的選擇。圖 4 顯示的是 35mohm,1200V,TO247-4L (UF3C120040K4S) UnitedSiC FAST FET 的打開特征和關(guān)閉特征。鑒于器件的打開和關(guān)閉損耗非常低,這些器件并聯(lián)使用,以實現(xiàn)高能效的有源前端整流器。使用 4 腳開爾文封裝時,用戶可以更快地開關(guān),而且損耗更低,柵極波形也更清晰。

圖 4:35mohm,1200V,TO247-4L (UF3C120040K4S) UnitedSiC FAST FET 的打開特征和關(guān)閉特征

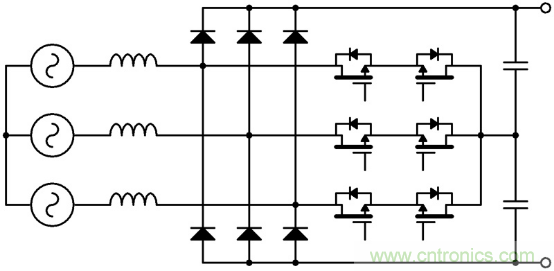

前端整流器的替代方案是 Vienna 整流器,如圖 5 所示,它允許將 650V 硅基超結(jié)器件與 SiC 肖特基二極管聯(lián)用,以降低成本。在這個電路中,開關(guān)并不會進行硬開關(guān)。不過需要的半導(dǎo)體數(shù)量更多,且二極管壓降限制了能實現(xiàn)的最佳能效。

圖 5:Vienna 整流器,允許將 650V 硅基超結(jié)器件與 SiC 肖特基二極管聯(lián)用,以降低成本

直流轉(zhuǎn)換器

如圖 2 所示,電池充電器和提供 12V/24V 電能的主力直流轉(zhuǎn)換器都是移相全橋轉(zhuǎn)換器。在滿負荷下時,該電路采用以零壓開關(guān) (ZVS) 方式打開的 FET,并采用緩沖電容器來盡量降低整個器件的關(guān)閉損耗。該電路可以在高頻 (100-300kHz) 下運行,且能效高。SiC FET 的導(dǎo)電損耗和關(guān)閉損耗低,且其柵極驅(qū)動要求簡單,是理想的選擇。對于可在 0 至 12V 下驅(qū)動或由輸出 -12/0/12V 電壓的簡單脈沖變壓器驅(qū)動的 UnitedSiC FET,情況也是如此。在輕負荷條件下,可能會發(fā)生硬開關(guān),這會導(dǎo)致超結(jié) FET 出現(xiàn)問題,也更容易發(fā)生二極管恢復(fù)感應(yīng)故障,且 IGBT 電路容易產(chǎn)生更大的損耗。

圖 6 中顯示的 LLC 拓撲結(jié)構(gòu)是一個非常出色的選擇,尤其是在輸出電壓固定時。這個拓撲結(jié)構(gòu)在輸出固定的直流轉(zhuǎn)換器級中最為常見,而移相全橋拓撲結(jié)構(gòu)則更適合處理可變輸出電壓。在總線電壓較低時,LLC 電路中會使用超結(jié) FET 與快速二極管。而在電壓較高時,IGBT 功率損耗變得過高,因而更適合選擇 SiC FET。

圖 6:在總線電壓較低時,LLC 電路中使用超結(jié) FET 與快速二極管。在電壓較高時,IGBT 功率損耗會變得過高,因而適合選擇 SiC FET

即使在總線電壓較低的情況下,UnitedSiC 650V SiC FET 也能實現(xiàn)非常低的柵極電荷,非常短的輸出電容充電時間和非常低的寄生二極管導(dǎo)電損耗,可以用于將 LLC 運行頻率從 100kHz 提高到 500kHz。TO247-4L 封裝中的導(dǎo)通電阻現(xiàn)在可以低至 7mohm,650V。對于低輪廓空間約束的應(yīng)用,可以在行業(yè)標(biāo)準 DFN8x8 封裝中使用 27mohm,650V 器件。

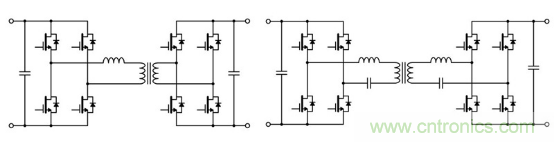

對于雙向直流轉(zhuǎn)換,圖 7 顯示的是雙有源橋 (DAB) 和 CLLC 電路,其中輸出側(cè)采用有源開關(guān)。對于電池充電,因為輸出電壓變化范圍廣,所以可以通過變換柵極 PWM 波形從固定的直流總線控制 DAB。如果采用 CLLC 拓撲結(jié)構(gòu),則為了維持直流轉(zhuǎn)直流級的運行近共振,必須通過改變有源整流器級(圖騰柱 PFC 或 3 相有源前端)的控制方案來改變總線電壓。在這兩種情況下,都必須在副邊側(cè)使用 SiC FET 以便在反模式下有效進行硬開關(guān)。這些 FET 可以是 650V 至 1200V FET(用于電池充電),也可以是 100-150V 等級內(nèi)的較低壓硅 FET(可實現(xiàn) 12V/24V 輸出)。

圖 7:雙有源橋 (DAB) 和 CLLC 電路,其中輸出側(cè)采用有源開關(guān)

輕松過渡

寬帶隙 SiC FET 支持使用更完善的拓撲結(jié)構(gòu)和更高的頻率來實現(xiàn)大功率密度和能效目標(biāo)。系統(tǒng)層面的電動車空間增加可以輕易抵消較高的開關(guān)成本。UnitedSiC FET 具備與所有類型柵極驅(qū)動電壓兼容這個重要優(yōu)勢,所以可以插入基于硅的設(shè)計和 SiC MOSFET 設(shè)計中。在全世界設(shè)計師越來越多地采用 SiC 器件部署的過程中,這個優(yōu)勢可以讓他們輕松完成過渡,有時只需對現(xiàn)有的基于硅的設(shè)計進行升級即可。

近期發(fā)展

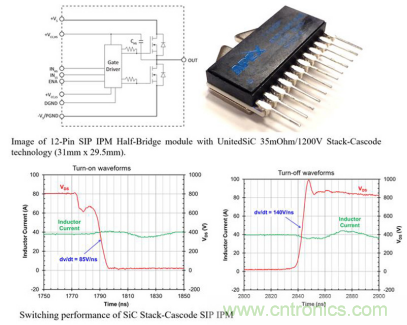

下一階段很可能要涉及集成驅(qū)動器和 FET 級,例如圖 8 中所示的帶驅(qū)動器的 SIP 半橋,它使用 35mohm,1200V 堆疊式共源共柵開關(guān)。開關(guān)波形表明,此類器件支持非常快、非常清晰的開關(guān),可以用作本文中所述的所有電路選項的構(gòu)建塊。

圖 8:集成驅(qū)動器和 FET 級,例如所示的帶驅(qū)動器的 SIP 半橋,它使用 35mohm,1200V 堆疊式共源共柵開關(guān)

SiC FET 技術(shù)迅速發(fā)展,正在開發(fā)中的 2020 版本開關(guān)的性能表征能提高 2 倍。再加上分立封裝改進與基于 SiC 的智能功率模塊的推出,這三項進步會隨著電動車部署的不斷增加進一步提高功率密度。

(來源:中電網(wǎng))